Запуск PRADIOS

PRADIOS может быть запущен с использованием различных методов, описанных здесь.

Из команднной консоли

команднная консоль — это самый простой способ запустить вычисления PRADIOS.

Он включает в себя интерактивный графический интерфейс для выбора входных файлов, определения параметров запуска, отправки нескольких запусков решателя с использованием очереди, планирования задержки, остановки задания, а также содержит все предопределенные переменные среды, необходимые для запуска PRADIOS.

В Windows команднную консоль можно запустить с помощью Пуск > 2022 > команднная консоль.

команднную консоль можно запустить из программного обеспечения, выбрав Справка > Руководство по команднной консоли.

На всех платформах эту утилиту можно запустить из командной строки.

- Linux

<install_dir>/Laduga/scripts/PRADIOS -gui- Windows

<install_dir>/hwsolvers/scripts/PRADIOS.bat -gui

Ввод имя файла

На основании имени файла команднная консоль автоматически определяет, следует ли запускать Engine или Starter.

По умолчанию будут запущены все файлы Starter и Engine в каталоге файла. Можно легко запустить несколько файлов, поместив их в тот же каталог, что и стартовый файл.

Если выбран файл Engine, то он будет запущен, а затем все остальные файлы Engine в каталоге.

Если используется опция

-onestep, будет запущен только выбранный входной файл. Запускается только файл Starter, если входной файл является файлом Starter, и запускается только файл Engine, если входной файл является файлом Engine.

Часто используемые параметры запуска

Вариант |

Аргумент |

Описание |

|---|---|---|

|

Н/Д |

Отключить автоматическое продолжение к следующему Engine, запуск только Starter для одиночного формат файла. |

|

Количество потоков |

Количество потоков SMP на домен SPMD MPI

(Пример: |

|

Количество доменов SPMD MPI |

Количество доменов PRADIOS SPMD MPI.

(Пример: |

Все доступные варианты запуска

Любые аргументы, содержащие пробелы или специальные символы, должны быть заключены в кавычки {}, например

-mpipath {C:/Program Files/MPI}

Пути к файлам в Windows могут использовать обратную косую черту «» или косую черту «/», но при использовании обратной косой черты «» они должны быть заключены в кавычки.

Вариант |

Аргумент |

Описание |

Доступные платформы |

|---|---|---|---|

|

Суффикс для альтернативной версии программы решения. |

Все платформы |

|

|

N/A |

Файл спецификации с некоторым MPI для запуска SPMD. |

Все платформы |

|

Дополнительные аргументы, передаваемые в решающую программу. Пример: |

Все платформы |

|

|

Проверьте модель на наличие предупреждений и ошибок. Отключит декомпозицию домена и перезапустит запись файла. |

Все платформы |

|

|

N/A |

Запустите PRADIOS Engine, начиная с файла сохранения контрольной точки. |

Все платформы |

|

1, 2 |

Вывод информации об отладке сценариев. |

Все платформы |

|

Количество секунд |

|

Все платформы |

|

ФАЙЛ |

Задайте имя динамической библиотеке для пользовательских подпрограмм PRADIOS. |

Все платформы |

|

ТЕКСТ ФАЙЛ |

Текстовый файл, в котором перечислены хосты и количество ядер для запуска нескольких компьютеров (узлов). Точный формат см. в документе MPI. |

Все платформы |

|

NA |

Прочтите файл

входной колоды на те, которые определены в прочитанном файле. |

Все платформы |

|

NA |

Напишите файл

|

Все платформы |

|

i , pl, ms |

Укажите, какое программное обеспечение MPI используется для многопроцессорного запуска.

Если аргумент не указан, по умолчанию используется Inte MPI. |

Не все платформы поддержка всего программного поддержка всего обеспечения MPI. |

|

ДИРЕКТОРИЯ |

Укажите путь, по которому находится mpirun. (Моделирование включает программное обеспечение MPI, поэтому обычно оно не требуется). |

Все платформы |

|

N/A |

Не создавайте файл h3d из файлов анимации PRADIOS после завершения симуляции. |

Все платформы |

|

N/A |

Удалите все файлы перезапуска (*.rst) после завершения моделирования. |

Все платформы |

|

Количество доменов SPMD MPI |

Количество доменов PRADIOS SPMD MPI. Пример:

|

Все платформы |

|

Количество ниток |

Количество потоков SMP на домен SPMD MPI. Пример:

|

Все платформы |

|

Количество потоков процессора для многодоменного процесса. |

Все платформы |

|

|

N/A |

Отключите автоматическое продолжение к следующему файлу движка или мода, запускайте только Starter для одного формата файла |

Все платформы |

|

ДИРЕКТОРИЯ |

Определяет каталог выходных файлов для всех файлов, созданных Starter и Engine. |

Все платформы |

|

N/A |

Перечислите все файлы в текущей папке с обнаруженными типами (Starter/Engine/mod). |

Все платформы |

|

.radopt- файл |

Возможность запуска оптимизации PRADIOS с помощью OptiStruct. Он указывает на запрос оптимизации для входной колоды PRADIOS.

ввод оптимизации,

должны быть доступны в том

же каталоге, что и файл

Дополнительную информацию см. в разделе «Оптимизация дизайна». |

Все платформы |

|

источник |

Необязательное значение: установите начальное значение для узлового случайного шум (0≤начальное значение<1). |

Все платформы |

|

xalea |

Активация узлового случайного шума c значением xalea (xale a≥0). |

Все платформы |

|

N/A |

Укажите запуск версии PRADIOS с одинарной точностью. |

Все платформы |

|

Требуемая версия программы если установлено несколько Если не указано, используется последняя установленная версия. Пример: |

Все платформы |

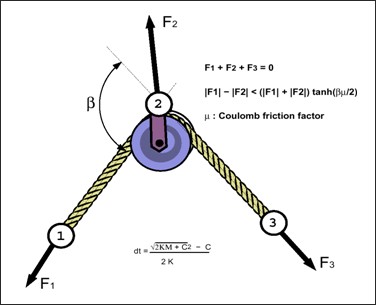

Решения управление

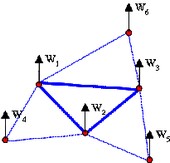

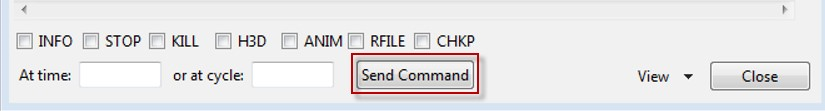

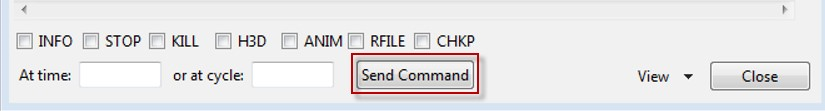

Если на начальном экране ввода командной консоли установлен флажок Использовать управление выбором, при запуске анализа появится окно просмотра. Это позволит пользователю выбрать один из вариантов (INFO, STOP, KILL, H3D, ANIM, RFILE и CHKP) и нажать Отправить команду. Более подробную информацию обо всех этих параметрах см. в разделе «Управляющий файл (C-файл)».

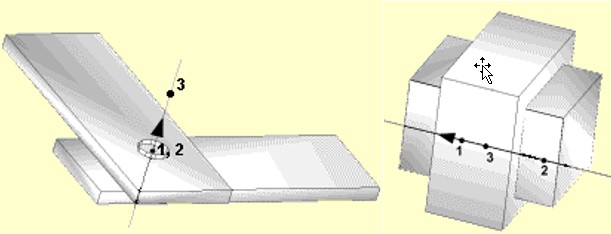

Рисунок 1:

Примечание: Опцию ANIM или H3D можно использовать для создания дополнительного файла анимации в текущее или указанное время или цикл. Это очень полезно, если вы хотите увидеть состояние симуляции.

Опция STOP может остановить анализ и создать файл перезапуска, который позже можно будет использовать для продолжения решения.

Примечание: Опцию ANIM или H3D можно использовать для создания дополнительного файла анимации в текущее или указанное время или цикл. Это очень полезно, если вы хотите увидеть состояние симуляции.

Опция STOP может остановить анализ и создать файл перезапуска, который позже можно будет использовать для продолжения решения.

Из сценария моделирования

Запустите PRADIOS из командной строки, используя сценарий, включенный в HyperWorks.

Этот сценарий следует использовать при запуске PRADIOS в кластере высокопроизводительных вычислений через планировщик заданий, поскольку многие переменные среды уже определены, что упрощает настройку. Все параметры, доступные в командной консоли, можно использовать из командной строки.

Для запуска в Linux из командной строки введите следующее:

<install_dir>/Laduga/scripts/PRADIOS «filename» -option argument

Для запуска из командной строки Windows DOS введите следующее:

<install_dir>\\hwsolvers\\scripts\\PRADIOS.bat "filename" -option argument

Параметры сценария описаны в разделе «Все доступные параметры запуска».

Из HyperMesh

При создании конечно-элементной модели PRADIOS в HyperMesh симуляцию можно запустить непосредственно в HyperMesh, перейдя на панель PRADIOS.

Доступ к панелям можно получить через страницу «Анализ», через меню «Утилиты» или через меню «Приложения». Панель запросит имя входного файла. После нажатия кнопки Экспорт модель экспортируется с использованием заданных параметров экспорта. Затем решатель запускает сценарий, который имеется локально на компьютере. После выполнения Solver результаты можно просмотреть в HyperView, нажав HyperView.

Примечание: В Linux при запуске PRADIOS из HyperMesh создается оболочка с

Настройка ДИСПЛЕЯ

Примечание: В Linux при запуске PRADIOS из HyperMesh создается оболочка с

Настройка ДИСПЛЕЯ <имя хоста>:0.0. Если это значение отличается от настройки ДИСПЛЕЯ для

HyperMesh, 25/38 блоков Laduga (в дополнение к 21 блоку Laduga, используемому для HyperMesh) будут проверены.

Чтобы избежать извлечения дополнительных модулей, перед запуском HyperMesh убедитесь, что для DISPLAY установлено значение <имя хоста>:0.0. до запуска HyperMesh.

Запуск исполняемого файла напрямую

Исполняемые файлы PRADIOS можно запускать напрямую, но необходимо определить различные переменные среды.

Поэтому рекомендуется и проще использовать сценарий PRADIOS, включенный в базовое моделирование, при запуске заданий на компьютерном сервере. Если по-прежнему необходимо запускать исполняемые файлы напрямую, необходимо установить следующие переменные среды:

RADFLEX_PATH = <install_dir>/hwsolvers/common/bin/<platform>/

RAD_H3D_PATH = <install_dir>/hwsolvers/PRADIOS/lib/<platform>/

HWSOLVERS_TEMPLEX =<install_dir>/hwsolvers/common/bin/<platform>/

ABF_PATH = <install_dir>/hwsolvers/PRADIOS/bin/<platform>/

RAD_CFG_PATH = <install_dir>/hwsolvers/PRADIOS/cfg/

При использовании версии SMP также следует определить переменную среды размера стека для каждого потока.

Linux KMP_STACKSIZE =400m

Windows KMP_STACKSIZE =400m

Только Windows

Обновите переменную среды

PATH=%PATH%;\<install_dir>\hwsolvers\common\bin\win64;\<install_dir>\hwsolvers\PRADIOS\lib\win64

Только Linux

LD_LIBRARY_PATH=<install_dir>/hwsolvers/common/bin/linux64/:<install_dir>/ hwsolvers/PRADIOS/lib/linux64Размер стека должен быть установлен на неограниченный размер с помощью этих команд в зависимости от оболочки входа.

- Использование оболочки csh

ограничить размер стека неограниченно

- Используя sh-оболочку

безлим -s неограниченно

Исполняемые файлы PRADIOS можно найти в <install_dir>\hwsolvers\PRADIOS\bin\<platform>\.

Теперь запустим Starter и Engine PRADIOS:

./s_<version>_<platform> –i <arguments> <prefix>_0000.rad

./e_<version>_<platform> –i <arguments> <prefix>_0001.rad

Обратитесь к Расширенному руководству по установке базового моделирования для получения информации об использовании PRADIOS с программным обеспечением MPI.

Коды выхода Starter и Engine

Starter и Engine предоставляют коды выхода, которые могут использоваться сценариями.

Значения:

- 0

Нормальное прекращение.

- 2

Ошибка модели или расчета.

- 3 или 128 + номер сигнала

Сбой процесса (дамп ядра, ошибка сегментации).

В Linux код ошибки устанавливается операционной системой: 136 (исключение с плавающей запятой) или 139.

(ошибка сегментации). Код выхода можно получить с помощью команды «$?». в сценарии оболочки Linux:

#!/bin/bash

s_2021.1_linux64 –input [Starter_input]_0000.rad –np 96

Exit_code=$?

echo $Exit_code

В Windows используйте переменную "errorlevel" в скрипте:

s_2021.1_win64.exe –input [Starter_input]_0000.rad –np 96

echo %errorlevel%

Аргументы стартовой командной строки

PRADIOS Starter поддерживает следующие аргументы командной строки.

Аргумент |

Короткая форма |

Описание |

|---|---|---|

|

|

Распечатать справочное сообщение |

|

|

Распечатать информацию о выпуске PRADIOS |

|

|

Установить входной файл PRADIOS Starter |

|

|

Установить количество доменов SPMD |

|

|

Установить количество потоков на домены SPMD |

|

Отключить перехват ошибок |

|

|

Возможность проверить модель. Отключите декомпозицию домена и перезапустите запись файла. |

|

|

Определяет каталог выходного файла для всех созданных файлов. |

|

|

Напишите

|

|

|

Считайте файл |

|

|

Активация узлового случайного

шума с помощью [значения]

|

|

|

Необязательное значение:

установите |

|

|

Установите имя динамической библиотеки для пользовательских подпрограмм PRADIOS. |

|

|

Задайте путь к динамической библиотеке для Multiscale Designer. |

-help Argument

Выводит справочную информацию об аргументах командной строки.

PRADIOS Starter закрывается после распечатки.

-version Argument

Печатает информацию о выпуске PRADIOS.

Напечатанная информация включает в себя:

Название PRADIOS

Название Радфлекс

Версия для использования

Информация о сборке (дата, время сборки и тег сборки). PRADIOS Starter закрывается после распечатки.

-input [FILE] Argument

Устанавливает входной файл PRADIOS Starter.

Аргумент FILE должен быть входным файлом PRADIOS Starter с именем

следующий формат: ``[ROOTNAME]_[RUN NUMBER].rad

где:

ROOTNAME — это корневое имя набора данных.

RUN NUMBER — это номер запуска, выраженный четырьмя числами.

e.g. CRA2V51_0000.rad

ROOTNAME: CRA2V51

RUN NUMBER: 0000

Примечание:

Примечание:ROOTNAMEиRUN NUMBERизвлекаются из входного файла.Настройки набора данных

ROOTNAMEиRUN NUMBERв /BEGIN_ игнорируются, когда используется опция команды-input.Если имя файла имеет неправильный формат, файл отклоняется.

Файл открыт. Стандартный ввод больше не используется.

Если

-inputне установлен, PRADIOS Starter открывает стандартный ввод для чтения ввода.

Пример:

[user@machine]$ ./s_2021.1_linux64 -input CRA2V51_0000.rad

-nspmd [SPMD DOMAIN NUMBER] Argument

Устанавливает количество доменов SPMD.

Где:

SPMD DOMAIN NUMBER: ЦЕЛОЕ число — количество доменов SPMD.

Пример:

[user@machine]$ ./s_2021.1_linux64 -nspmd 4

Примечание:

Примечание:Если значение SPMD DOMAIN NUMBER установлено неправильно, PRADIOS Starter останавливается с сообщением об ошибке.

Если установлен

-nspmd, количество доменов, заданное во входной карточке/SPMD, игнорируется. Карточку/SPMDможно опустить, если другие параметры сохранены как настройки по умолчанию.Общее количество процессов, используемых для вычислений PRADIOS Engine, будет равно SPMD DOMAIN NUMBER * SMP THREAD NUMBER.

-nthread [SMP THREAD NUMBER] Argument

Устанавливает количество потоков SMP на домен SPMD. Каждый домен SPMD будет вычисляться с использованием многопоточного процесса, состоящего из SMP THREAD NUMBER.

Где SMP THREAD NUMBER: INTEGER — это количество потоков SMP на домен SPMD.

Пример::

[user@machine]$ ./s_2021.1_linux64 -nthread 2

Примечание:

Примечание:Если значение SMP THREAD NUMBER установлено неправильно, PRADIOS Starter останавливается с сообщением об ошибке.

Если установлен

-nthread, количество потоков, заданное во входной карте /SPMD_, игнорируется. Карточку/SPMDможно опустить, если другие параметры сохранены как настройки по умолчанию.Общее количество процессов, используемых для вычислений PRADIOS Engine, будет равно SPMD DOMAIN NUMBER * SMP THREAD NUMBER.

-notrap Argument

Отключает перехват ошибки PRADIOS Starter.

По умолчанию в случае ошибки PRADIOS Starter выдаст сообщение об ошибке.

сообщение, соответствующее произошедшей ошибке, и остановитесь должным образом. Если

-notrap используется, PRADIOS Starter продолжит работу и потенциально станет ядром

дампа, где возникает ошибка. Такое поведение иногда помогает

отследите ошибку с помощью внешних инструментов.

Общее поведение, обработка ошибок

-version-help-nspmd, -input, -nthread, -notrap

Примечание: Аргументы 1, 2 и 3 нельзя использовать вместе.

Примечание: Аргументы 1, 2 и 3 нельзя использовать вместе.-nspmd, -nthread, -notrapи-inputмогут использоваться вместе; и порядок не имеет значения.

Если возникает ошибка типа:

Отсутствует аргумент для -input или

-nspmdили-nthreadАргумент

-inputне является форматом файла PRADIOS.Аргументы

-nspmdили-nthreadне являются целочисленным значением.использован неизвестный аргумент командной строки

Сообщение об ошибке распечатывается вместе с распечатками -help.

-check Argument

Возможность остановки стартера после проверки модели.

Расчет декомпозиции домена и запись файлов перезапуска. (.rst) не выполнено. Это сокращает время запуска модели Starter. запускаться при проверке модели.

-outfile=[output path] Argument

Starter записывает все выходные файлы и файлы перезапуска в определенный выходной путь.

Выходной путь может быть абсолютным или относительным. Если в пути вывода есть пробел, в пути необходимо использовать кавычки. В Windows между каталогами можно использовать «/» или «\».

Пример

Linux:

s_2022_linux64 -i TENSI36_0000.rad -outfile=/storage/files/run1

s_2022_linux64 -i TENSI36_0000.rad -outfile="../my directory"

s_2022_linux64 -i TENSI36_0000.rad -outfile="/storage/files/my directory"

Windows:

s_2022_win64.exe -i TENSI36_0000.rad -outfile=c:\\storage\\files\\run1

s_2022_win64.exe -i TENSI36_0000.rad -outfile="../my directory"

s_2022_win64.exe -i TENSI36_0000.rad -outfile="c:/storage/files/my directory"

-HSTP_WRITE Argument

Запишите файл с именем <root_name>_0000.rad2hst, содержащий всю информацию о параметрах модели (/PARAMETER), определенную в модели (_0000.rad).

Файл <root_name>_0000.rad2hst для HyperStudy с schema=”Laduga_pdd” и schemaVersion=”hstp_v_5”.

-HSTP_READ Argument

Замените значения параметров (/PARAMETER), определенные в модели (_0000.rad), на значения, считанные в файле hst_input.hstp.

Файл hst_input.hstp представляет собой XML-файл для HyperStudy с schema=”Laduga_pdd” и schemaVersion=”hstp_v_5”.

-rseed [seed] Argument

Возможность определить начальное значение для случайного шума в координате узла со значением [seed], реальным значением от 0 до 1.

-rxalea [xalea] Argument

Возможность инициализировать случайный шум в координатах узла значением [xalea], положительным действительным значением.

-dylib [FILE] Argument

Возможность добавить имя файла с полным или относительным путем к пользовательским функциям PRADIOS для выполнения PRADIOS.

-mds libpath [PATH] Argument

Возможность указать путь к динамической библиотеке для законов материалов Multiscale Designer. По умолчанию PRADIOS использует путь, определенный в среде HyperWorks.

Аргумент командной строки механизма

Исполняемые файлы HMPP PRADIOS Engine доступны (начиная с версии 11.0) с MPI и полностью поддерживают гибридное смешивание распараллеливания SPMD и SMP.

Также существуют упрощенные исполняемые файлы, которые поддерживают только SMP, но не требуют MPI.

Чтобы легко различать эти два типа исполняемых файлов, исполняемые файлы MPI имеют суффикс _mpp.

Двоичные файлы, скомпилированные с помощью MPI, необходимо запускать с помощью команды mpirun. Общая форма следующая:

mpirun [список опций mpirun] engine_executable_mpp [список опций движка]

Примечание: Список опций mpirun зависит от поставщика MPI. Обратитесь к документации MPI.

Примечание: Список опций mpirun зависит от поставщика MPI. Обратитесь к документации MPI.

Для двоичных файлов, скомпилированных без MPI:

engine_executable [список опций движка]

Примечание: Список опций PRADIOS Engine одинаков для обоих типов исполняемых файлов.

Примечание: Список опций PRADIOS Engine одинаков для обоих типов исполняемых файлов.

PRADIOS Engine поддерживает следующие аргументы командной строки. Каждый аргумент имеет длинную и краткую форму. Это исполняемые аргументы.

Аргумент |

Короткая форма |

Описание |

|---|---|---|

|

|

Распечатать справочное сообщение |

|

|

Распечатать информацию о выпуске PRADIOS |

|

|

Установить входной файл PRADIOS Engine |

|

|

Установить количество потоков SMP на домен SPMD |

|

Отключить перехват ошибок |

|

|

Отключить перезапуск *.rst записи файла во время и в конце вычислений. |

|

|

Определяет каталог выходного файла для всех созданных файлов. |

|

|

Установите имя динамической библиотеки для пользовательских подпрограмм PRADIOS. |

|

|

Задайте путь к динамической библиотеке для Multiscale Designer. |

-help Argument

Выводит справочную информацию об аргументах командной строки.

PRADIOS Engine закрывается после распечатки.

-version Argument

Печатает информацию о выпуске PRADIOS.

Информация включает в себя:

Название PRADIOS

Имя Radflex

Версия для использования

Информация о сборке (дата, время сборки и тег сборки)

После распечатки PRADIOS Engine завершает работу.

-input [FILE] Argument

Устанавливает входной файл PRADIOS Engine.

Аргумент FILE должен быть входным файлом PRADIOS Engine со следующими параметрами:

формат: [ROOTNAME]_[RUN NUMBER].rad

где:

ROOTNAME— это корневое имя набора данных.

RUN NUMBER— это номер запуска, выраженный четырьмя числами.

Примечание:

Примечание:ROOTNAMEиRUN NUMBERизвлекаются из входного файла.Настройки набора данных

ROOTNAMEиRUN NUMBE``R в /RUN_ игнорируются, когда используется опция команды ``-input.Если имя файла имеет неправильный формат, файл отклоняется.

Файл открыт. Стандартный ввод больше не используется.

Если

-inputне установлен, PRADIOS Engine открывает стандартный ввод для чтения ввода.

Пример

[user@machine]$ mpirun -np 4 ./e_2019_linux64 impi -nt 2 -input CRA2V51_0001.rad

************************************************************************

** **

** **

** PRADIOS ENGINE 2019 **

** **

** Non-linear Finite Element Analysis Software **

** from Laduga Engineering, Inc. **

** **

** **

** Linux 64 bits, Intel compiler, Intel MPI **

** **

** **

** **

** Build tag: 0479348_2413000 **

************************************************************************

** COPYRIGHT (C) 1986-2019 Laduga Engineering, Inc. **

** All Rights Reserved. Copyright notice does not imply publication. **

** Contains trade secrets of Laduga Engineering Inc. **

** Decompilation or disassembly of this software strictly prohibited. **

************************************************************************

ROOT: CRA2V51 RESTART: 0001

NUMBER OF HMPP PROCESSES 8

17/10/2008

NC= 0 T= 0.0000E+00 DT= 1.7916E-03 ERR= 0.0% DM/M= 0.0000E+00

ANIMATION FILE: CRA2V51A001 WRITTEN

NC= 100 T= 1.7826E-01 DT= 1.7700E-03 ERR= 0.0% DM/M= 0.0000E+00

...

NC= 13700 T= 1.9871E+01 DT= 1.4032E-03 ERR= -1.2% DM/M= 0.0000E+00

** CPU USER TIME **

#PROC CONT.SORT CONT.F ELEMENT MAT KIN.COND INTEGR. I/O TASK0 ASSEMB RESOL

1 .0000E+00 .0000E+00 .1144E+02 .2910E+01 .7000E-01 .5600E+00 .3100E+00 .5000E+00 .3700E+00 .1364E+02

2 .0000E+00 .0000E+00 .1102E+02 .2870E+01 .7000E-01 .5600E+00 .0000E+00 .0000E+00 .3300E+00 .1364E+02

ELAPSED TIME : 7.79 s

RESTART FILE: CRA2V51_0001_0000.rst WRITTEN

NORMAL TERMINATION

TOTAL NUMBER OF CYCLES: 13793

[user@machine]$

-nthread [SMP THREAD NUMBER] Argument

Устанавливает количество потоков SMP на домен SPMD. Каждый домен SPMD будет вычисляться с использованием многопоточного процесса, состоящего из SMP THREAD NUMBER.

Где SMP THREAD NUMBER: INTEGER — это количество потоков SMP на домен SPMD.

Пример

[user@machine]$ mpirun -np 4 ./e_2019_linux64 impi -nthread 2 -input CRA2V51_0001.rad

Примечание:

Примечание:Если значение INTEGER установлено неправильно, PRADIOS Starter останавливается с сообщением об ошибке.

если установлен

-nthread, количество потоков, определенное при запуске Starter (карта ввода/SPMD, командная строка-nthread) или предыдущем запуске Engine игнорируется.Переменная среды OMP_NUM_THREADS также может использоваться для изменения количества потоков.

-nthreadостается до OMP_NUM_THREADS.Из соображений производительности рекомендуется использовать OMP_NUM_THREADS вместо

-nt. Это информирует систему об истинном количестве используемых потоков.Общее количество процессов, используемых для вычислений PRADIOS Engine, будет равно SPMD DOMAIN NUMBER * SMP THREAD NUMBER.

Общее поведение, обработка ошибок

-version-help-input, -nthread, -notrap

Порядок аргументов в командной строке не имеет значения.

Если возникает ошибка типа:

Отсутствует аргумент для

-inputили-nthreadАргумент

-inputне является форматом файла PRADIOS.Аргумент

-nthreadне является целым числом

Сообщение об ошибке распечатывается вместе с распечатками -help.

Согласованность опций MPI и PRADIOS

Значение -nspmd (или поле Nspmd входной карты /SPMD Starter) должно соответствовать значению mpirun -np. Если это не так, PRADIOS Engine остановится с соответствующим сообщением об ошибке.

Пример неправильных команд:

[user@machine]$ ./s_2019_linux64 -nspmd 4 -input CRA2V51_0000.rad

[user@machine]$ mpirun -np 2 ./e_2019_linux64 impi -input CRA2V51_0001.rad

В этом случае PRADIOS отобразит сообщение об ошибке в стандартном выводе и файле листинга:

THE REQUIRED NUMBER OF MPI PROCESSES DOES NOT MATCH MPIRUN

PLEASE, RUN с THE PROPER NUMBER OF MPI PROCESSES

REQUIRED (NSPMD) = 4

AVAILABLE (mpirun -np) = 2

E R R O R T E R M I N A T I O N

TOTAL NUMBER OF CYCLES : 0

Пример правильных команд:

[user@machine]$ ./s_2019_linux64 -nspmd 4 -input CRA2V51_0000.rad

[user@machine]$ mpirun -np 4 ./e_2019_linux64 impi -input CRA2V51_0001.rad

-notrap Argument

Добавьте эту опцию для принудительного дампа ядра.

Это полезная опция для получения обратной трассировки стека вызовов.

-norst Argument

Возможность отключить перезапуск записи файла *.rst во время и в конце вычислений.

Это заставляет движок работать быстрее из-за уменьшения количества записываемых файлов.

-outfile=[output path] Argument

Механизм записывает все выходные файлы и файлы перезапуска по определенному пути вывода.

Выходной путь может быть абсолютным или относительным. Если в пути вывода есть пробел, в пути необходимо использовать кавычки. В Windows между каталогами можно использовать «/» или «\».

Пример

Linux:

e_2022_linux64 -i TENSI36_0000.rad -outfile=/storage/files/run1

e_2022_linux64 -i TENSI36_0000.rad -outfile="../my directory"

e_2022_linux64 -i TENSI36_0000.rad -outfile="/storage/files/my directory"

Windows:

e_2022_win64.exe -i TENSI36_0000.rad -outfile=c:\\storage\\files\\run1

e_2022_win64.exe -i TENSI36_0000.rad -outfile="../my directory"

e_2022_win64.exe -i TENSI36_0000.rad -outfile="c:/storage/files/my directory

-dylib [FILE] Argument

Возможность добавить имя файла с полным или относительным путем к пользовательским функциям PRADIOS для выполнения PRADIOS.

-mds libpath [PATH] Argument

Возможность указать путь к динамической библиотеке для законов материалов Multiscale Designer. По умолчанию PRADIOS использует путь, определенный в среде HyperWorks.

Процесс решения

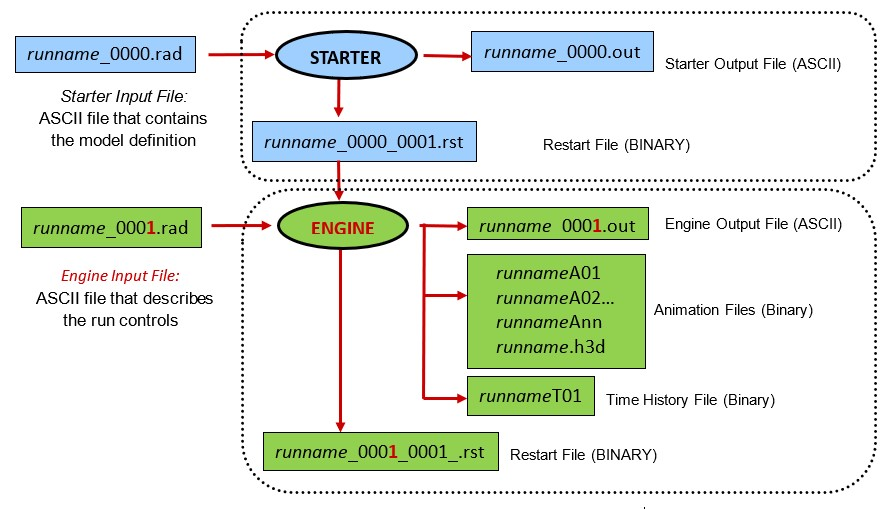

Моделирование PRADIOS состоит из двух частей: стартера и двигателя. Стартер представляет собой проверку входных данных и должен успешно завершиться без ошибок, прежде чем моделирование может быть завершено в двигателе.

Starter и Engine

PRADIOS Starter принимает в качестве входных данных модель или обычно называемый входной

файл Starter runname_0000.rad и создает выходной файл Starter runname_0000.out.

PRADIOS Starter отвечает за проверку согласованности модели и сообщает о любых ошибках или предупреждениях в выходном файле.

Если в модели нет ошибок, PRADIOS Starter создает исходный файл(ы) перезапуска runname_0000_CPU#.rst.

Для каждого домена SPMD MPI, запрошенного для решения, создается один файл перезапуска.

Вторая часть вычислений PRADIOS называется PRADIOS Engine. PRADIOS Engine принимает в

качестве входных данных файл PRADIOS Engine runname_0001.rad и начальные файлы перезапуска,

созданные PRADIOS Starter. Файлы PRADIOS Engine описывают управление решением и выходные данные для моделирования.

Во время работы PRADIOS Engine создается выходной файл Engine, runname_0001.out,

который содержит статистику моделирования, включая время, временной шаг, текущие энергии системы,

энергетическую ошибку и массовую ошибку.

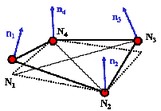

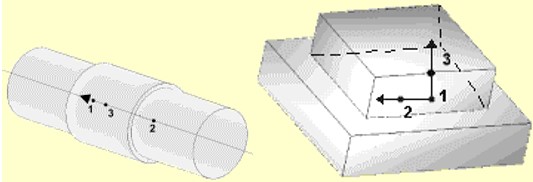

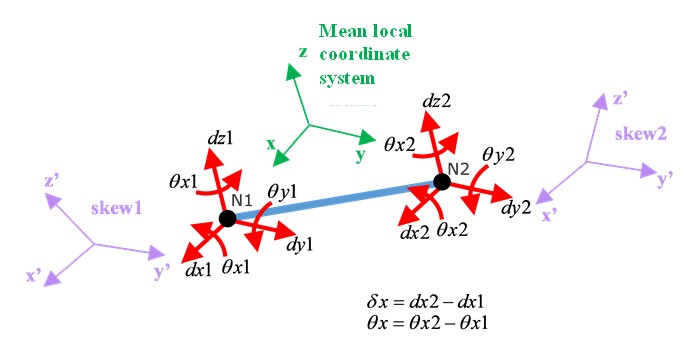

Фигура 2: Процесс расчета PRADIOS при использовании одного домена MPI

Требования к памяти и диску

Память выделяется автоматически PRADIOS Starter, а используемый объем указан в выходном файле Starter.

STARTER MEMORY USAGE 1486 MB

Затем Starter дает оценку памяти и размер файла перезапуска для каждого процесса MPI.

LOCAL ENGINE STORAGE EVALUATION FOR SPMD PROCESSOR 1

-------------------------------------------------------

MEMORY USED FOR REALS 80 MB

MEMORY USED FOR INTEGERS 35 MB

TOTAL MEMORY EVALUATION 115 MB

RESTART FILE SIZE 60091KB

...

LOCAL ENGINE STORAGE EVALUATION FOR SPMD PROCESSOR 18

-------------------------------------------------------

MEMORY USED FOR REALS 83 MB

MEMORY USED FOR INTEGERS 38 MB

TOTAL MEMORY EVALUATION 122 MB

RESTART FILE SIZE 63349KB

После завершения работы PRADIOS Engine выходной файл Engine содержит подробную информацию о фактической памяти и дисковом пространстве, используемых симуляцией.

** MEMORY USAGE STATISTICS **

TOTAL MEMORY USED .........................: 10284 MB

MAXIMUM MEMORY PER PROCESSOR...............: 605 MB

MINIMUM MEMORY PER PROCESSOR...............: 562 MB

AVERAGE MEMORY PER PROCESSOR...............: 571 MB

** DISK USAGE STATISTICS **

TOTAL DISK SPACE USED .....................: 1421485 KB

ANIMATION/TH/OUTP SIZE ....................: 200950 KB

RESTART FILE SIZE .........................: 1220535 KB

Рекомендации по использованию нескольких ядер

Современные процессоры обычно имеют несколько ядер, которые можно использовать для сокращения времени решения.

Для решения проблемы доступны три различных метода параллельных вычислений: параллелизм с общей памятью (SMP), одна программа с несколькими данными (SPMD) и гибрид (комбинация SMP и SPMD).

Метод SMP использует указанные ядра (часто называемые потоками) для решения всей модели.

Метод SPMD разбивает модель на отдельные домены, которые решаются отдельно, а связь между доменами осуществляется с помощью программного обеспечения интерфейса передачи сообщений (MPI).

В гибридном режиме модель разбивается на отдельные домены, а затем для решения каждого домена используются несколько ядер (потоков). Гибридный режим уменьшает объем обмена данными, поскольку количество доменов меньше, чем при использовании только метода SPMD. Это полезно при использовании очень большого количества ядер в компьютерном кластере или при использовании двух рабочих станций, подключенных через медленную сеть.

Количество ядер, используемых для каждого метода, указывается с помощью параметра ввода Compute Console (ACC):

-ntNumThreads для SMP-npЧисло доменов для SPMD-ntNumThreads-npNumDomains для гибридного режима

Рекомендации зависят от доступных настроек компьютера.

Одна рабочая станция

Используйте только SPMD, указав опцию запуска

-npNumDomains.NumDomains должно быть количеством ядер, доступных в процессоре рабочей станции.

Если для ЦП включена поддержка Hyperthreading, компьютер будет иметь в два раза больше ядер, чем указано в спецификации ЦП. Эти дополнительные ядра являются виртуальными и поэтому обеспечивают лишь небольшое ускорение. За счет использования этих дополнительных ядер можно получить ускорение на 5 %, но будут использоваться дополнительные лицензии, поскольку количество лицензий зависит от количества запрошенных ядер. При использовании гиперпоточности гибридный режим с двумя потоками SMP,

-nt 2, даст наилучшее ускорение. Например, если используется 8-ядерный процессор, PRADIOS-nt 2 -np 8 model_0000.rad.

Компьютерный кластер

Когда количество используемых ядер < 256, самое быстрое время решения можно получить, используя только SPMD через

-npNumDomains. Обратите внимание на значение по умолчанию-nt=1, поэтому его не нужно включать.Когда количество используемых ядер > 256, следует использовать гибридный режим,

-ntNumThreads-npNumDomains. NumThreads= 2 и NumDomains= (# используемых ядер)/2.Например, если узел кластера содержит 2 ЦП, каждый из которых имеет 8 ядер. Чтобы использовать 512 ядер, NumThreads=2 и NumDomains = 512/2=256.

Все ядра, доступные на вычислительном узле, должны быть использованы и выделены для решения PRADIOS, то есть, если вычислительный узел имеет 16 ядер, то количество доступных для использования ядер должно быть кратно 16.

В решении не следует использовать ядра Hyperthreading и, если возможно, гиперпоточность можно отключить в биосе системы.

Для управления кластером рекомендуется использовать планировщик заданий, например Laduga PBS.

Две или три рабочие станции

Возможно использование двух или трех рабочих станций, подключенных по гигабиту. Ethernet для решения одной симуляции PRADIOS.

Для достижения наилучших результатов все машины должны иметь идентичное аппаратное обеспечение или, по крайней мере, иметь один и тот же процессор и быть подключены к гигабитному Ethernet или более быстрой сети.

Гибридный режим можно использовать для минимизации сетевого взаимодействия, `` np`` NumDomains

-ntNumThreads. Начните с установки NumThreads=2 и NumDomains=(общее количество ядер, доступных на всех машинах)/NumThreads. Запустите эталонную модель и сравните время запуска модели на одной рабочей станции.Затем увеличьте значение NumThreads и повторно запустите тест, чтобы увидеть, есть ли дополнительное ускорение. NumThreads должно быть ≤ количества ядер на 1 процессоре. Число доменов должно быть кратно числу используемых компьютеров.

Например, если вы используете две рабочие станции с двумя процессорами каждая, и каждый процессор имеет 8 ядер. Доступно 2*2*8=32 ядра.

◦

-nt 2 -np 16= OK◦

-nt 4 -np 8= OK◦

-nt 8 -np 4= OKЕсли для процессоров включена технология Hyper-Threading, не используйте дополнительные ядра Hyper-Threading.

Требуется дополнительная настройка, как описано в Расширенном руководстве по установке Laduga Simulation.

Размер модели

При использовании нескольких ядер для решения задачи моделирования должно быть разумное количество элементов.

Хороший баланс между ускорением и эффективностью достигается за счет наличия в модели не менее 10 000 элементов для каждого ядра, используемого в решении. Итак, для модели с 320 000 элементов 320 000/10 000 = 32 ядра. Обычно дополнительное ускорение можно получить вплоть до 1000 элементов на ядро.

Используйте другое количество ядер

Стартер может использовать несколько ядер посредством распараллеливания SMP.

Для очень больших моделей, которые будут работать с использованием большого количества доменов SPMD,

Starter будет работать быстрее, если для декомпозиции домена и создания файлов перезапуска будет использоваться несколько ядер SMP.

При использовании Compute Console (ACC) или включенного скрипта Starter и Engine необходимо запускать отдельно с использованием опции -onestep.

Например, предположим, что очень большая модель из 3 миллионов элементов будет работать на 120 ядрах вычислительного сервера с 12 ядрами на ЦП.

Стартер будет использовать 12 ядер для расчета 120 доменов SPMD и создания файлов перезапуска.

PRADIOS -nt 12 -np 120 -onestep model_0000.rad

Движок будет использовать 120 ядер с использованием распараллеливания SPMD.

PRADIOS -nt 1 -np 120 -onestep model_0001.rad

Передовые методы

Существуют различные расширенные методы, которые могут быть полезны для проверки состояния моделирования, остановки моделирования, изменения некоторых параметров моделирования или использования одинарной точности.

Управляющий файл (C-файл)

Дополнительный управляющий файл используется для получения информации о текущем анализе.

Во время моделирования может быть очень полезно получить больше информации,

чем указано в выходном файле Engine. Это можно сделать с помощью файла управления PRADIOS,

который имеет то же префиксное имя, что и текущий входной файл Engine, но заканчивается на *.ctl.

Если текущий работающий файл Engine называется TensileTest_0001.rad, то управляющий файл должен называться TensileTest_0001.ctl.

Некоторые причины использовать контрольный файл включают в себя:

Получить текущее состояние моделирования, включая текущее время моделирования, временной шаг, цикл, информацию об энергии и расчетное оставшееся время.

Остановить вычисления немедленно или в указанное время или номер цикла.

Создание анимации немедленно или в указанное время или номер цикла.

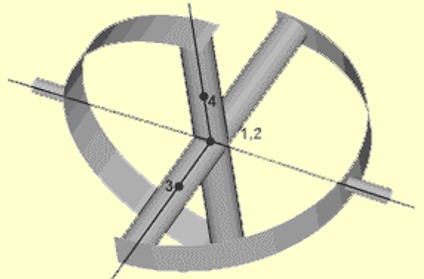

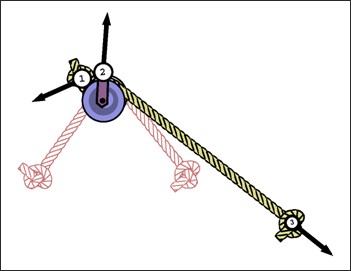

Если моделирование запускается в вычислительной консоли Laduga с отмеченными параметрами управления решателем, появится следующее диалоговое окно, и управляющий файл будет создан автоматически с использованием выбранных параметров при нажатии кнопки Отправить команду.

Рисунок 3:

Если вычислительная консоль (ACC) не используется, управляющий файл можно создать с помощью текстового редактора и сохранить в каталоге, в котором PRADIOS записывает выходной файл Engine.

В управляющем файле доступны следующие параметры, причем каждый параметр размещается на отдельной строке. Если не указан параметр /TIME или /CYCLE, действие выполняется сразу после того, как PRADIOS прочитает управляющий файл. В противном случае действие выполняется в указанное время /TIME или /CYCLE.

- Действие

Результат

- /ANIM

Создайте дополнительный файл анимации (A###). Выходная частота, определенная в файле Engine, не изменится при использовании этой опции.

- /CHKPT

Создайте файл с именем

CHECK_DATA, который содержит команды /RERUN_ для продолжения моделирования, если оно остановлено. Обычно используется в сочетании с /STOP_ для остановки моделирования. Недоступно с неявным решением.- /CYCLE/Nbcycle

команды управляющего файла будут выполняться с указанным номером цикла.

- /H3D

запись данных анимации в файл

*.h3d. Выходная частота, определенная в файле Engine, не изменится при использовании этой опции.- /INFO

Возвращает информацию о текущем цикле, текущих глобальных энергиях, текущем временном шаге. Эта информация пишется всегда для всех опций.

- /KILL

завершить симуляцию и не создавать файл перезапуска.

- /RFILE

Создайте файл перезапуска.

- /STOP

Остановить симуляцию и создать файл перезапуска, чтобы его можно было перезапустить.

- /TIME/timeValue

Остальные команды управляющего файла будут выполнены в указанное время моделирования.

Когда PRADIOS обнаруживает файл управления, текущий статус моделирования записывается в тот же файл управления с использованием введенных параметров.

Например, моделирование выполняется в удаленной системе и поэтому не запускается с помощью вычислительной консоли Laduga. Поскольку входной файл Engine называется «TensileTest_0001.rad», создается управляющий файл с именем «TensileTest_0001.ctl» со следующей информацией и загружается в рабочий каталог моделирования.

/TIME/.1

/ANIM

/CHKPT

/STOP

Когда PRADIOS обнаруживает файл управления, в тот же файл TensileTest_0001.ctl записывается следующая

информация с информацией о текущем состоянии моделирования и выполнении команд файла управления.

При t=0,1 в симуляции PRADIOS создаст файл анимации, файл CHECK_DATA, файл перезапуска и остановит симуляцию.

RUN CONTROL FILE

-------------------

WRITE NEXT ANIMATION FILES AT TIME 0.1000000

WRITE NEXT RESTART FILE AT TIME 0.1000000

RUN STOP AT TIME 0.1000000

CURRENT STATE:

-------------

CYCLE = 13040

TIME = 0.8153611E-02

TIME STEP = 0.6252749E-06SOLID 70

ENERGY ERROR = 0.0%

INTERNAL ENERGY = 0.1188329E-02

KINETIC ENERGY = 0.1050914E-07

ROT. KIN. ENERGY = 0.000000

EXTERNAL WORK = 0.1188431E-02

MASS.ERR (M-M0)/M0 = 0.000000

CURRENT ELAPSED TIME = 4.88 s

REMAINING TIME ESTIMATE = 594.04 s

Несколько файлов движка

Можно определить несколько файлов Engine, чтобы изменить управление решением и выходные данные во время моделирования.

Некоторые распространенные случаи использования этой мощной функции включают в себя:

Инициализация силы тяжести или предварительного натяжения перед симуляцией.

Изменение частоты записи выходных файлов, таких как файлы анимации (

/ANIM/DT, /H3D/DT), история времени (/TFILE) и перезапуск (/RFILE).Изменение используемых параметров управления временным шагом (

/DT/Keyword).Изменение системного демпфирования (

/DAMP, /DYRELили/KEREL).Добавление или удаление граничных условий (

/BCS/Keyword) или определение начальных условий (/INIV/Keyword).Удаление элементов (

/DEL/Eltyp) или включение или выключение твердых тел (/RBODY/Keyword2).

Определите и запустите несколько входных файлов механизма

Как упоминалось выше, первый файл Engine называется runname_0001.rad.

При создании второго файла Engine число для следующего файла Engine увеличивается на 1 до

максимального числа 9999 файлов Engine. Таким образом, второй файл Engine будет называться runname_0002.rad.

Чтобы избежать появления предупреждающего сообщения,

номер файла Engine также должен совпадать с номером запуска, указанным в ключевом слове /RUN.

Пример: файл первого движка «TensileTest_0001.rad».

/RUN/TensileTest/1

5.0

/TFILE

0.005

/ANIM/DT

0. 0.5

/ANIM/TENS/STRESS/MEMB

/PRINT/-1000

/DT/NODA/CST

0.9 1e-6

Пример: файл второго движка TensileTest_0002.rad с измененными параметрами.

/RUN/TensileTest/2

10.0

/TFILE

0.0005

/ANIM/DT

0. 0.05

/ANIM/TENS/STRESS/MEMB

/PRINT/-10

/DYREL

1.00 0.002

/DT/NODA/CST

0.9 1e-7

Файл контрольной точки

Файл контрольных точек используется для продолжения остановленного моделирования.

Если в файл Engine не требуется вносить никаких изменений, остановленное моделирование PRADIOS можно продолжить, используя файл контрольных точек с именем CHECK_FILE, содержащий параметр /RERUN/Имя запуска/Номер запуска. CHECK_FILE можно создать с помощью текстового редактора или остановив моделирование с помощью вычислительной консоли (ACC), опций управления решателем STOP и CHKPT.

CHECK_FILE можно создать с помощью текстового редактора, скопировав исходный файл Engine с именем CHECK_FILE,

изменив строку /RUN на /RERUN и удалив все остальные строки из файла. П

ри использовании Laduga Compute Console или сценария PRADIOS для перезапуска решения

файл Starter или Engine можно выбрать в качестве входного файла и использовать те же параметры

ввода и количество процессоров, которые были определены ранее, а также добавить параметр -checkpoint. . Например, PRADIOS

-np 4 -checkpoint tensileTest_0000.rad

При запуске PRADIOS напрямую с исполняемыми файлами в качестве входных данных для исполняемого файла Engine следует указать CHECK_FILE.

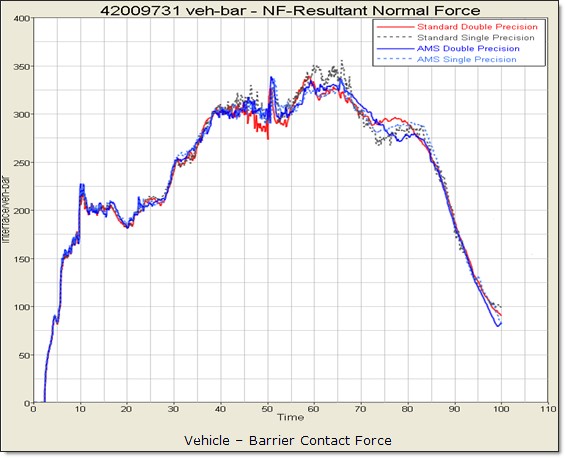

Вычисление одинарной точности

Версия PRADIOS с одинарной точностью называется расширенной одинарной точностью, поскольку большинство вычислений выполняются с одинарной точностью, но некоторые остаются с двойной точностью для получения более точного результата.

По умолчанию PRADIOS использует формат с плавающей запятой двойной точности при выполнении вычислений, в отличие от других явных решателей, которые по умолчанию используют одинарную точность. В формате двойной точности используется точность от 15 до 17 значащих десятичных цифр; тогда как в формате одинарной точности используется точность от 6 до 9 значащих десятичных цифр.

Хотя версия с одинарной точностью зависит от модели, она работает на 30–40 % быстрее, чем версия с двойной точностью.

Когда в вычислениях используется одинарная точность, в вычислениях с плавающей запятой возникает больше ошибок округления из-за меньшего количества значащих цифр в одинарной точности. Поскольку явные вычисления рассчитывают один цикл за раз, а следующий цикл основан на вычислениях предыдущих циклов, моделирование с большим количеством циклов может накапливать ошибку округления по мере продвижения моделирования, что приводит к менее точному результату.

Чтобы свести к минимуму ошибку округления, рекомендуется использовать версию PRADIOS по умолчанию, которая имеет двойную точность. Это наиболее важно в симуляциях, которые имеют следующие характеристики:

Большее количество циклов решения из-за малого шага по времени или длительного времени моделирования.

Небольшой размер элемента

Моделирование подушек безопасности

Неявное моделирование

Жидкость и жидкость - Моделирование взаимодействия структур, ALE, CEL

Высокоскоростное воздействие, такое как баллистическое моделирование.

Самый простой способ определить, даст ли моделирование точные результаты с помощью вычислений с одинарной точностью, — это сравнить результаты одинарной точности с результатами двойной точности, чтобы выявить любые большие различия. Результаты одинарной и двойной точности не будут идентичны, но они должны быть очень близки.

Запустите симуляцию с одинарной точностью

При использовании Compute Console (ACC) версию с одинарной точностью можно запустить с помощью опции -sp.

PRADIOS -np 24 -sp tensile_model_0000.rad

При непосредственном использовании исполняемых файлов PRADIOS версия

с одинарной точностью запускается с использованием исполняемых файлов,

которые включают имя «_sp» как для PRADIOS Starter, так и для двигателя.

./s_<version>_<platform>_sp –i <prefix>_0000.rad

./e_<version>_<platform>_sp –i <prefix>_0001.rad

Явный структурный анализ методом конечных элементов

В этом разделе представлены доступные явные функции для различного явного анализа.

Шаг времени

Явная задача решается путем вычисления результатов с небольшими временными приращениями или шагами по времени. Размер временного шага зависит от многих факторов, но автоматически рассчитывается PRADIOS.

Результаты рассчитываются для каждого временного шага или цикла моделирования. Следовательно, чем меньше временной шаг, тем больше времени потребуется для решения моделирования, поскольку выполняется больше циклов и вычислений. Как обсуждалось в разделе «Динамический анализ» Руководства по теории радиоизлучения, для решения уравнений движения используется метод интегрирования по направлениям. Метод прямого интегрирования, используемый в PRADIOS, основан на схеме интегрирования по времени Ньюмарка. Этот метод решает уравнения движения, используя пошаговую процедуру с использованием численно стабильного шага по времени, \(\Delta t\). Численная устойчивость незатухающих систем`_ Теории PRADIOS

Руководство показывает, что система без демпфирования останется устойчивой, если \(\Delta t\leq\frac{2}{\omega_{\text{max}}}\). Где \(\omega_{\text{max}}\) — самая высокая угловая частота в системе. Для дискретного моделирования методом конечных элементов решение остается устойчивым, если ударная волна, проходящая через сетку, не проходит через более чем один элемент за один временной шаг. Таким образом, ударная волна не пропускает ни одного узла при прохождении через сетку и, таким образом, возбуждает все частоты в сетке конечных элементов. Используя скорость звука в материале \(c\) и характеристическую длину \(l_{c}\) конечного элемента, время прохождения волны по длине одного элемента составит:

Чтобы дискретное решение оставалось устойчивым, шаг по времени должен быть меньше или равен времени, необходимому для прохождения волны через один элемент:

Этот критерий устойчивости часто называют условием Куранта в честь исследования, впервые проведенного Курантом и др. в 1928 году. 2

Временной шаг элемента

Расчет временного шага по умолчанию, используемый PRADIOS, представляет собой временной шаг элемента.

Для одного конечного элемента шаг по времени элемента можно записать как:

Где,

\(l_{c}\) Характеристическая длина элемента, расчет которой зависит от типа используемого элемента и описан в разделе Конечные элементы Руководства пользователя.

\(c\) Скорость звука в материале, которую можно выразить как \(\sqrt{\frac{E}{\rho}}\)

\(p\) Плотность материала

\(E\) Модуль Юнга

Для каждого цикла моделирования характерная длина и скорость звука каждого элемента используются для расчета критического временного шага каждого элемента модели. Расчет шага по времени происходит одновременно с расчетом внутренней силы. Чтобы обеспечить стабильность, шаг времени цикла моделирования определяется путем умножения минимального шага времени всех элементов на масштабный коэффициент (по умолчанию — 0,9). Масштабный коэффициент необходим для обеспечения стабильности моделирования в случае внезапного изменения жесткости модели.

Метод шага по времени элемента применяется ко всей модели с использованием:

/DT

\(\Delta T_{sca}\Delta T_{\min}\)

Где,

\(\Delta T_{sca}\) Масштабный коэффициент для временного шага элемента

\(\Delta T{\min}\) Минимальный временной шаг, который активирует определенные действия, перечисленные в /DT

Узловой шаг по времени

Узловой временной шаг вычисляет временной шаг на основе узловой массы и узловой жесткости в модели.

Узловой шаг по времени рассчитывается после расчета всех внутренних сил в каждом узле с использованием:

Где,

\(m\) Узловая масса

\(k\) Эквивалентная узловая жесткость

Эквивалентная узловая жесткость рассчитывается с использованием половины собственного значения матрицы жесткости каждого присоединенного элемента. Если узел также участвует в контакте, контактная жесткость также включается в расчет эквивалентной узловой жесткости. Жесткость рассчитывается во время расчета внутренней силы. Чтобы обеспечить стабильность, шаг времени цикла моделирования определяется путем умножения минимального шага времени всех узлов на масштабный коэффициент (по умолчанию — 0,9).

Для высококачественной сетки конечных элементов условия шага по времени элемента и шага по узловому времени практически идентичны. Большинство типичных сеток конечных элементов включают некоторые элементы с низким качеством элементов, и в таких ситуациях расчет узлового шага по времени обычно выше, чем расчет временного шага элемента.

Метод узлового временного шага применяется ко всей модели с использованием:

/DT/NODA

\(\Delta T_{sca}\Delta T_{\text{min}}\)

Где,

\(\Delta T_{sca}\) Масштабный коэффициент для временного шага элемента

\(\Delta T_{\text{min}}\) Не используется и вводится как ноль.

Глобальный временной шаг

Метод глобального временного шага (GTS) можно использовать для расчета временного шага модели на основе собственной частоты модели.

Для некоторых моделей метод глобального временного шага приводит к более высокому временному шагу по сравнению с расчетом временного шага на основе каждого элемента или узла. Для расчета глобального временного шага используется итерационный алгоритм, который обходится дороже, чем расчет элементарного или узлового временного шага. Таким образом, расчет глобального временного шага по умолчанию выполняется каждые 20 циклов.

/DT/GLOB/Iflag

\(\Delta T_{sca}\)

If Iflag=1, вставьте следующую строку

Tol_GTS Ncycles

Где,

\(\Delta T_{sca}\) Масштабный коэффициент для временного шага элемента

- Tol_GTS

Допуск сходимости для итеративного алгоритма.

- Ncycles

Число циклов между расчетом глобального временного шага.

Метод глобального времени полезен в моделях без больших изменений в жесткость, например, при моделировании испытаний на падение.

Параметр «Глобальный временной шаг» доступен для следующих функций:

Сплошные элементы:

/TETRA4, /TETRA10, шестнадцатеричные с флагами ниже./PROP/SOLID: \(I_{solid}\) = 1 (Беличко), 14 (HA8), 17 (H8C), 24 (HEPH) и 16 (20-узловой)Элементы оболочки: \(I_{shell}\) = 1 (Белычко-Цай), 12 (Батоз) и 24 (ГЭПХ)

Элемент фермы

Элемент балки

Контактные интерфейсы: TYPE7, TYPE24 (без опции «от края до края») и TYPE2 с \(Spot_{flag}\) =25 и 27.

Временной шаг контактного интерфейса

Временной шаг контактного интерфейса рассчитывается двумя разными способами. Во-первых, на основе жесткости, а во-вторых, на основе скорости вторичных узлов.

Временной шаг контактного интерфейса, основанный на жесткости, рассчитывается только для TYPE 7, TYPE 10, TYPE 11, TYPE 19, TYPE 21, TYPE 24 и TYPE 25. Независимо от того, какой метод временного шага используется, узлы, участвующие в контактах, имеют повышенную жесткость, что приводит к необходимости расчета временного шага узлового контакта с использованием узловой массы, жесткости интерфейса и жесткости элемента.

Где,

\(M_{nodal}\) Узловая масса

\(K_{interface}\) Жесткость интерфейса

\(K_{element}\) Жесткость элемента

Кинематический шаг времени контакта интерфейсов TYPE7, TYPE11 и TYPE19 используется, чтобы гарантировать, что вторичный узел не проникнет за пределы основного сегмента в течение одного цикла:

Где,

\(Gap\) Контактный разрыв

\(p\) Сумма проникновения

\({\frac{dp}{dt}}\) Относительная скорость проникающего вторичного узла (или линии для контакта TYPE11) относительно основного сегмента (или линии для контакта TYPE11).

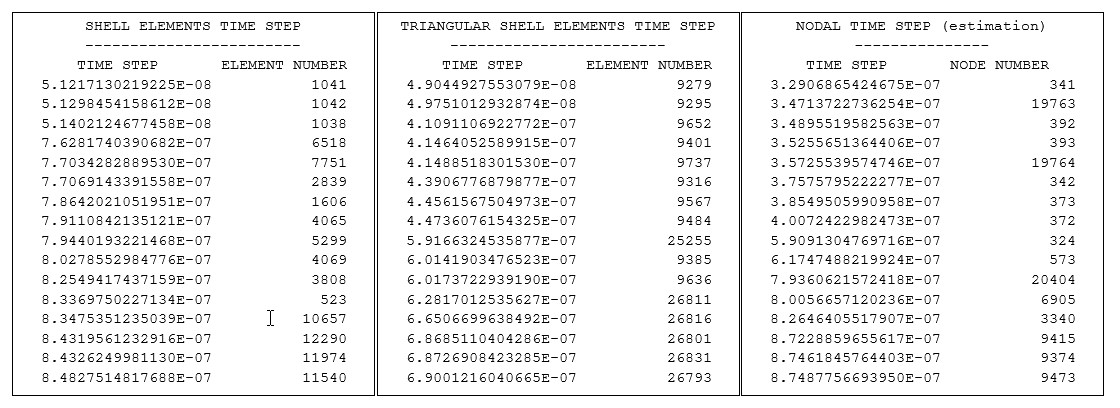

Выходные данные временного шага из модели

Временной шаг исходной модели выводится в выходной файл Starter. Тогда как временной шаг работающей модели можно выводить в файлы анимации.

Начальный временной шаг модели

Доступны различные методы для определения временного шага модели. Некоторые препроцессоры могут рассчитывать и отображать временной шаг сетки. При выполнении PRADIOS Starter временной шаг, основанный на элементе

типы и узлы записаны в выходном файле Starter runname_0000.out. Эти значения временного шага рассчитываются с использованием приведенных выше формул и не включайте масштабный коэффициент временного шага.

Рисунок 4: Расчет временного шага в стартовом выходном файле

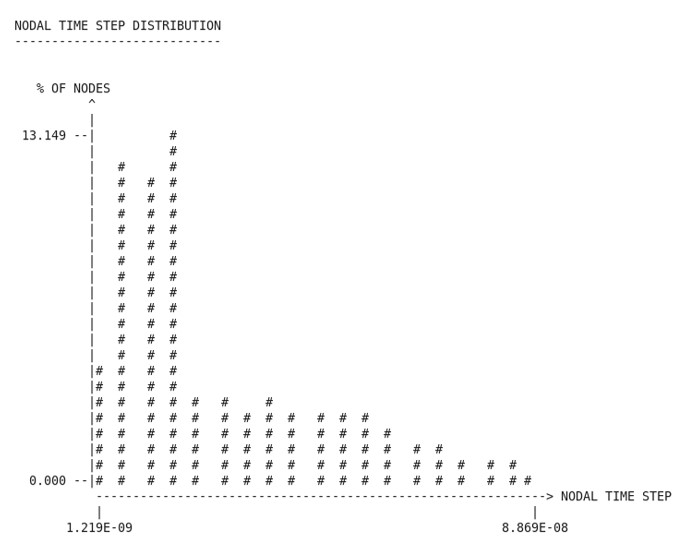

Гистограмма, показывающая распределение узлового шага по времени в модели, также печатается в выходном файле Starter.

Рисунок 5: Гистограмма распределения узловых временных шагов

Шаг выполнения модели по времени

Когда PRADIOS Engine работает, узловой временной шаг также можно записать в выходные файлы анимации,

используя параметр вывода /ANIM/NODA/DT или /H3D/NODA/DT. Временной шаг элемента доступен с

помощью /ANIM/ELEM/DT или /H3D/ELEM/DT. Затем файл анимации можно построить

в HyperView по контуру, чтобы наблюдать временной шаг элементов в моделировании.

Временной шаг также можно просмотреть в выходном файле Engine. Частоту можно установить с помощью /PRINT/#,

где временной шаг записывается каждые # циклов, или информацию о временном шаге

текущего цикла можно вывести с помощью команды /INFO в /INFO Управляющий файл (файл C).`_

Если используется временной шаг элемента, тип элемента и идентификатор элемента с минимальным временным шагом будут напечатаны в выходном файле Engine. Если в модели есть контактный интерфейс, узел или интерфейс могут быть указаны как имеющие минимальный временной шаг и описаны в разделе «Методы управления временным шагом».

Временной шаг, управляемый элементом

CYCLE TIME TIME-STEP ELEMENT ERROR

0 0.000 0.2043E-03 SHELL 202 0.0%

1000 0.2043 0.2043E-03 SHELL 201 0.0%

2000 0.4086 0.2043E-03 SHELL 201 0.0%

3000 0.6129 0.2043E-03 SHELL 201 0.0%

4000 0.8171 0.2043E-03 SHELL 201 0.0%

Если используется узловое управление временным шагом, в выходном файле Engine обычно будет указано, что УЗЕЛ управляет временным шагом, и будет указан идентификатор узла. `тип временного шага, используемого при вычислении`_ описывает ситуацию, когда временной шаг, основанный на контактной жесткости, является минимальным временным шагом в моделировании, основанном на:

Временной шаг, управляемый узлом

CYCLE TIME TIME-STEP ELEMENT ERROR

0 0.000 0.5317E-06 NODE 20404 0.0%

1000 0.5317E-03 0.5317E-06 NODE 20404 0.0%

2000 0.1063E-02 0.5317E-06 NODE 20404 -0.4%

3000 0.1595E-02 0.5317E-06 NODE 20404 -1.0%

4000 0.2127E-02 0.5317E-06 NODE 20404 -0.9%

Если кинематический временной шаг контактного интерфейса имеет минимальный временной шаг в модели, в выходном файле Engine будет указано, что INTER управляет временным шагом, и будет указан идентификатор контактного интерфейса. Когда это происходит, вторичные узлы контактного интерфейса движутся так быстро, что они пройдут через основную контактную поверхность за один цикл временного шага, и, таким образом, чтобы этого не произошло, временной шаг моделирования уменьшается. Шаг времени, сделанный в /DT/INTER/DEL. предоставляет более подробную информацию.

Временной шаг, управляемый контактным интерфейсом

CYCLE TIME T IME-STEP ELEMENT ERROR

0 0.000 0.1093E-04 INTER 35 0.0%

1000 0.1093E-4 0.1093E-04 INTER 35 0.0%

2000 0.2186E-4 0.1093E-04 INTER 35 0.0%

3000 0.3279E-4 0.1093E-04 INTER 35 0.0%

4000 0.4372E-4 0.1093E-04 INTER 35 0.0% %

Методы управления временным шагом

Шаг по времени часто можно увеличить, используя некоторые из этих методов управления шагом по времени.

Одной из наиболее распространенных проблем при явном моделировании методом конечных элементов является количество времени, необходимое для решения моделирования. Чем больше временной шаг модели, тем меньше циклов требуется для решения моделирования, что приводит к меньшему времени решения.

Если не учитывать контактную жесткость, минимальный временной шаг моделирования является функцией размера сетки, жесткости и плотности материала. Поэтому первый способ увеличить временной шаг модели — улучшить качество сетки путем модификации элементов с небольшой длиной ребра относительно средней длины элемента сетки.

После улучшения сетки другой распространенной проблемой является уменьшение шага по времени из-за деформации сетки. Как упоминалось ранее, минимальный шаг по времени рассчитывается во время каждого цикла моделирования, и по мере возникновения деформации размер элементов может уменьшаться, что приводит к уменьшению шага по времени. Если происходит значительное уменьшение шага по времени,

С некоторыми небольшими изменениями все эти методы используют этот формат ввода.

/DT/option/Keyword3/Iflag\(\Delta T_{sca}\Delta T_{\min}\)

Где,

\(\Delta T_{sca}\) Масштабный коэффициент для критического узлового шага по времени

\(\Delta T_{\min}\) Минимальный временной шаг модели, который активирует управление временным шагом

Для всех параметров управление временным шагом активируется, когда \(\Delta T_{\min}\geq\Delta T_{sca}*\Delta t_{option};\) где, \(\Delta t_{option}\) — это расчет временного шага на основе используемого параметра, такого как узел, элемент или интерфейс.

Лагранжевы элементы, объем которых становится отрицательным во время моделирования, автоматически переключаются на формулы деформации, что позволяет продолжить моделирование. В этом случае в выходном файле Engine будет напечатано предупреждающее сообщение.

Таблица 1: Поддерживаемые опции

тип элемента и формулировка |

Состав штамма |

Метод обработки отрицательного объема |

|---|---|---|

2, 14, 17, 24

|

Полные геометрические нелинейности Ismstr =2, 4 |

Переключитесь на малую деформацию, используя форму элемента из цикла до отрицательного объема. |

Общая деформация типа Лагранжа Ismstr = 10, 12 |

Общая деформация типа Лагранжа с формой элемента в момент времени = 0,0 |

Автоматическое переключение на малую нагрузку можно отключить, установив для Keyword2 значение STOP в /NEGVOL_.

Узловое управление шагом времени

Узловое управление шагом времени активируется для моделирования с помощью опции:

/DT/NODA/Keyword3/Iflag\(\Delta T_{sca}\Delta T_{\min}\)

С временным шагом узла в сетке, определяемым как:

Где,

\(m\) Узловая масса

\(k\) Эквивалентная узловая жесткость

Примечание: Если масса узла увеличивается или жесткость уменьшается, то временной шаг моделирования увеличивается.

Примечание: Если масса узла увеличивается или жесткость уменьшается, то временной шаг моделирования увеличивается.

По умолчанию узловой временной шаг применяется ко всей модели. Если Iflag=1,

то после масштабного коэффициента и временного шага вводится дополнительная строка с идентификатором набора узлов группы.

Это можно использовать для применения узлового управления временным шагом к группе узлов /GRNOD, которые были определены в Starter.

Примечание: Независимо от того, какая опция Keyword3 используется,

в файле Engine одновременно можно использовать только одну опцию

Примечание: Независимо от того, какая опция Keyword3 используется,

в файле Engine одновременно можно использовать только одну опцию /DT/NODA/Keyword3/Iflag.

Если включено несколько, используется только последний.

/DT/NODA/CST

/DT/NODA/CST на сегодняшний день является наиболее популярным вариантом

сохранения или увеличения временного шага моделирования. PRADIOS автоматически

добавит массу к узлам, чтобы сохранить введенное значение. При необходимости

масса будет добавлена в начале моделирования, чтобы соответствовать введенному значению.

Преимущества и недостатки

Увеличение узловой массы с помощью /DT/NODA/CST — это самый простой способ увеличить временной шаг модели или предотвратить падение временного шага ниже определенного значения во время моделирования. Чтобы определить, какую массу можно добавить к модели, необходимо использовать хорошее инженерное решение. Добавление слишком большого количества массы может повлиять на физику за счет увеличения кинетической энергии при моделировании падения или удара. Это связано с тем, что моделируемый объект весит больше реальной части. Увеличение массы также может изменить поведение модели на высоких частотах, что может быть очень важно при ударах на очень высокой скорости, таких как баллистика или взрывы.

В общем, рекомендуется поддерживать количество добавляемой массы на уровне менее 5%. Однако в некоторых типах моделирования может быть приемлемо большее увеличение массы. Например, в квазистатическом моделировании скорости обычно малы, поэтому добавление массы не приводит к значительному увеличению кинетической энергии. По этим причинам рекомендуется проверить увеличение массы в модели, запустив моделирование без или с уменьшенным масштабированием массы и сравнив результаты. Если добавленная масса приводит к добавленной кинетической энергии, энергетическая ошибка, рассчитанная PRADIOS, будет положительной.

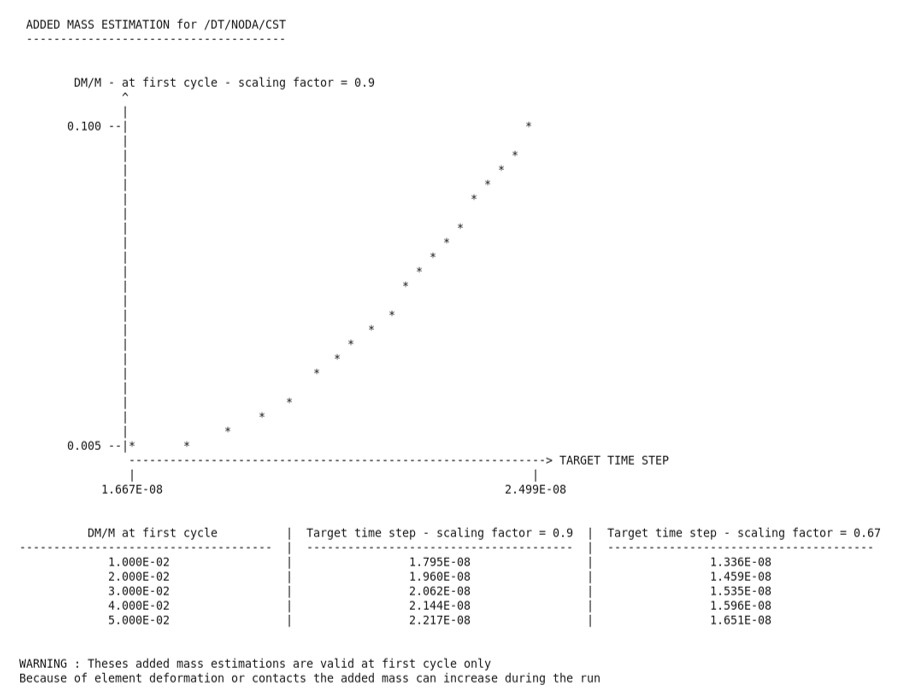

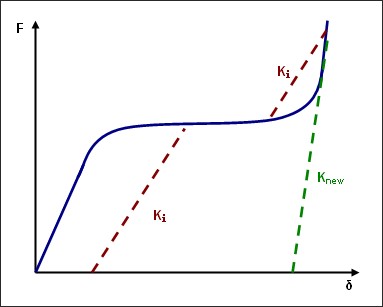

Выберите временной шаг для массового масштабирования

Чтобы определить, сколько массы будет добавлено в модель, PRADIOS вычисляет целевой шаг по времени для различных величин процентного увеличения массы. Целевой временной шаг рассчитывается для процентного увеличения массы от 0,5% до 10% для масштабных коэффициентов временного шага \(\Delta T_{sca}\), равных 0,9 и 0,67. Эта информация печатается в виде таблицы и графика в выходном файле Starter.

Примечание: Эта оценка действительна только для первого цикла.

Добавленная масса может увеличиться во время пробега из-за деформации элементов или контактов,

что означает, что добавленная масса может превысить значение, ожидаемое по оценке Стартера.

Примечание: Эта оценка действительна только для первого цикла.

Добавленная масса может увеличиться во время пробега из-за деформации элементов или контактов,

что означает, что добавленная масса может превысить значение, ожидаемое по оценке Стартера.

Рисунок 6: Добавленная масса для разных целевых временных шагов

Целевой временной шаг и масштабный коэффициент затем можно использовать в /DT/NODA/CST.

Проверьте увеличение массы

Общее увеличение массы указано в выходном файле двигателя в последнем столбце под названием «MAS.ERR».

Используя опцию вывода анимации /ANIM/NODA/DMASS или /H3D/NODA/DMASS,

относительное увеличение массы на узел можно визуализировать в постпроцессоре в виде контурного графика.

Как общая ошибка массы, так и ошибка узловой массы представляют собой изменение массы, деленное на исходную массу в начале моделирования.

С, \({DM}=M-{M_{0}}\)

Где,

\({M_{0}}\) Начальная масса в начале моделирования для каждого файла Engine.

\(m\) Текущая масса

Примечание: Начальная масса сбрасывается в начале каждого моделирования файла Engine,

а общее увеличение массы должно быть добавлено из всех выходных файлов Engine.

Примечание: Начальная масса сбрасывается в начале каждого моделирования файла Engine,

а общее увеличение массы должно быть добавлено из всех выходных файлов Engine.

Можно построить кривые массы и энергии глобальной временной истории, чтобы понять, как увеличение массы влияет на моделирование.

Примечание: Вывод массы детали с использованием

Примечание: Вывод массы детали с использованием /TH/PART

не включает добавленную массу из-за массового масштабирования.

/DT/NODA/SET

Уменьшает эквивалентную узловую жесткость (\(k\)) для сохранения введенного значения \(\Delta T_{\min}\). Это снижение жесткости также меняет физику моделирования и обычно используется только при моделировании жидкостей.

/DT/NODA/STOP

Останавливает симуляцию, когда временной шаг симуляции падает ниже введенного значения \(\Delta T_{\min}\). Во многих случаях уменьшение шага по времени вызвано нестабильностью модели, поэтому остановка моделирования может быть полезна для диагностики проблемы.

Управление шагом времени элемента

Временной шаг элемента можно контролировать с помощью параметров Engine:

/DT/Eltyp/Keyword3/Iflag\(\Delta T_{sca}\Delta T_{\min}\)

Где,

Eltype тип элемента

Keyword3 Используемый тип управления временным шагом

Если Iflag=1, то для некоторых TYPEов элементов и методов управления временным шагом вводится вторая строка с дополнительным вводом.

Для всех параметров Ключевое слово3 предпринятое действие произойдет при расчете временного шага элемента, определенного в Конечные элементы. Для управления временным шагом элемента доступна только одна опция Keyword3 для каждого Eltyp, что означает, что невозможно использовать

/DT/BRICK/CSTи/DT/BRICK/DELв та же модель, но/DT/SHELL/STOPи/DT/BRICK/CSTмогут использоваться вместе.

/DT/Eltyp/CST

Eltyp=BRICK or SHELL.

Эта опция управляет временным шагом, переключая элементы на формулу малой деформации,

если они приводят к тому, что временной шаг моделирования становится меньше \(\Delta T_{min}\).

Это происходит только при использовании определенных значений \(I_{smstr}\),

определенных в определении свойства /PROP для элемента. Хотя переход к формулировке с малой

деформацией не так точен, как с большой деформацией, снижение точности часто необходимо для получения решения в разумные сроки.

Если используется

/DT/BRICK/CST/1, добавляется вторая дополнительная строка.\(\Delta T_{sca}\Delta T_{\min}\)

ASP_min VDEF_min

Где,

ASP_min Минимальный аспект

VDEF_min Минимальный коэффициент объема \((V/{V_{0}})\)

Элементы будут переключены на режим малой деформации, когда будет достигнуто одно из двух минимальных значений ASP_min или VDEF_min. ASP_min использует тот же расчет схлопывания tet, что и проверка качества элемента HyperMesh. Элементы, не соответствующие критериям ASP_min, будут переведены на формулу малой деформации в начале или во время моделирования. VDEF_min можно использовать для переключения сильно деформированных или сжатых элементов на формулу малой деформации во время моделирования, что позволяет избежать проблем с отрицательным объемом, которые иногда возникают во время моделирования.

Когда происходит переход к формулировке малых деформаций, предполагается постоянная матрица Якоби, и все пространственные переменные (характеристические длины, объемы и т. д.) рассматриваются в их исходной конфигурации. На этом этапе деформация элемента больше не учитывается при расчете шага по времени. Если скорость звука постоянна, шаг по времени становится и остается постоянным. Согласно некоторым законам твердого материала, скорость звука зависит от давления. Поэтому возможно, что шаг по времени станет немного меньше, чем \(\Delta T_{\min}\). Если временной шаг элемента меньше \(\Delta T_{\min}\) в начале моделирования, то элемент переключится на формулировку малой деформации и, предполагая, что элемент имеет наименьший временной шаг, будет запущено моделирование. с шагом по времени меньше \(\Delta T_{\min}\). Когда элемент переключается на формулировку малой деформации, в выходной файл двигателя выводится сообщение.

Преимущества и недостатки

Переход к формулировке малой деформации останавливает уменьшение шага по времени, которое, если позволить ему продолжать, приведет к тому, что моделирование будет выполняться намного дольше. В большинстве случаев небольшая потеря точности, вызванная использованием нескольких элементов в формуле малой деформации, стоит того, чтобы гарантировать получение результатов в разумные сроки. Переход на малую деформацию лучше, чем добавление массы и, следовательно, кинетической энергии при динамическом моделировании или удаление элемента и, таким образом, удаление кинетической энергии. Переключение на малую деформацию для сохранения шага по времени может быть лучшим решением в динамическом моделировании, а не добавлением или потерей кинетической энергии, связанной с добавлением массы или удалением элементов.

Для элементов оболочки ограничений меньше, чем для сплошных элементов. В аварийных приложениях основной деформацией оболочки является изгиб, и формулировка малой деформации не влияет на описание изгиба, если деформация мембраны мала.

Большое количество элементов, переходящих на формулировку малой деформации, обычно указывает на проблему модели, которую необходимо изучить.

/DT/Eltyp/DEL

Удаляет элемент, из-за которого шаг времени моделирования становится меньше \(\Delta T_{\min}\). Когда элементы удаляются, физика модели меняется, поскольку удаление элемента изменяет массу, инерцию и, возможно, жесткость модели. Когда элемент удаляется, сообщение печатается в выходной файл Engine.

/DT/Eltyp/STOP

Останавливает симуляцию, когда временной шаг симуляции падает ниже введенного значения \(\Delta T_{\min}\). Во многих случаях уменьшение шага по времени вызвано нестабильностью модели, поэтому остановка моделирования может быть полезна для диагностики проблемы.

Контактный интерфейс управления временным шагом

Шагом времени контактного интерфейса можно управлять с помощью опций Engine:

/DT/INTER/Keyword3/Iflag\(\Delta T_{sca}\Delta T_{\min}\)

Для всех параметров Keyword3 предпринятое действие произойдет,

когда \(\Delta T_{\min}\geq\Delta T_{sca}\ast\Delta t_{interface}\) где,

\(\Delta t_{interface}=\min(\Delta t_{inter,modab}\Delta t_{kin})\) — это

минимальный временной шаг контактной жесткости и кинетический временной шаг,

как определено в `_ Временной шаг контактного интерфейса`_. Если Iflag=1,

то вторая строка с дополнительным вводом вводится для /DT/INTER/AMS.

Примечание: Этот элемент управления используется только с контактными интерфейсами с нелинейной жесткостью TYPE7, TYPE10, TYPE11, TYPE19 и TYPE21.

Примечание: Этот элемент управления используется только с контактными интерфейсами с нелинейной жесткостью TYPE7, TYPE10, TYPE11, TYPE19 и TYPE21.

/DT/INTER/CST

Автоматически увеличивает массу узлов, участвующих в контакте, для сохранения введенного значения.

Обычно эта опция бесполезна, поскольку вторичные узлы контакта с малыми временными

шагами обычно имеют высокую степень проникновения в контактный зазор, а при

добавлении массы их кинетическая энергия увеличивается, что приводит к увеличению проникновения и,

таким образом, нестабильности модели. Количество добавленной массы должно

отслеживаться во время и проверяться после моделирования таким же образом, как /DT/NODA/CST.

/DT/INTER/DEL

Удаляет узлы, участвующие в контактном интерфейсе, из-за которых временной шаг моделирования падает ниже \(\Delta T_{\min}\). Эта опция может быть очень полезна для поддержания заданного шага по времени, но если количество удаленных узлов слишком велико, то контакт будет некорректным, и результаты могут быть неточными.

/DT/INTER/STOP

Останавливает симуляцию, когда временной шаг контактного интерфейса падает ниже введенного значения \(\Delta T_{\min}\). Во многих случаях уменьшение шага по времени вызвано нестабильностью модели, поэтому остановка моделирования может быть полезна для диагностики проблемы.

/DT/INTER/AMS

Применяет расширенное массовое масштабирование к вторичным узлам интерфейса для поддержания постоянного шага по времени, \(\Delta T_{\min}\). Дополнительную информацию см. в разделе «Расширенное массовое масштабирование (AMS)».

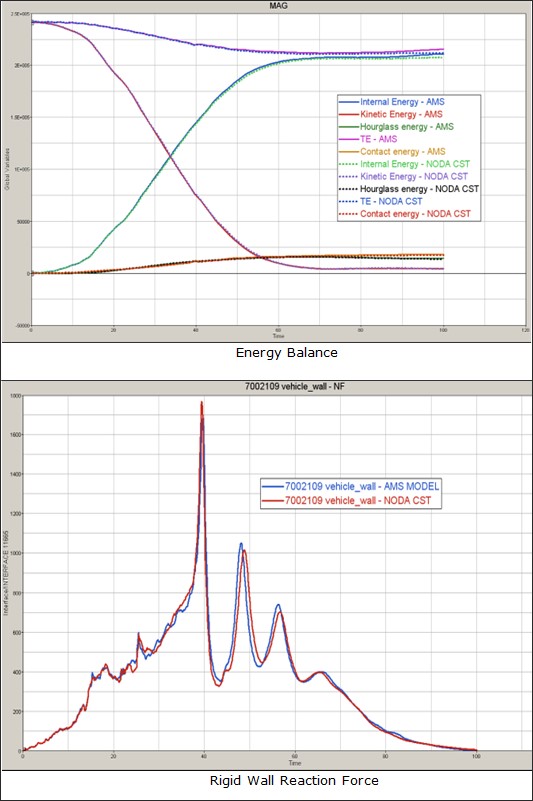

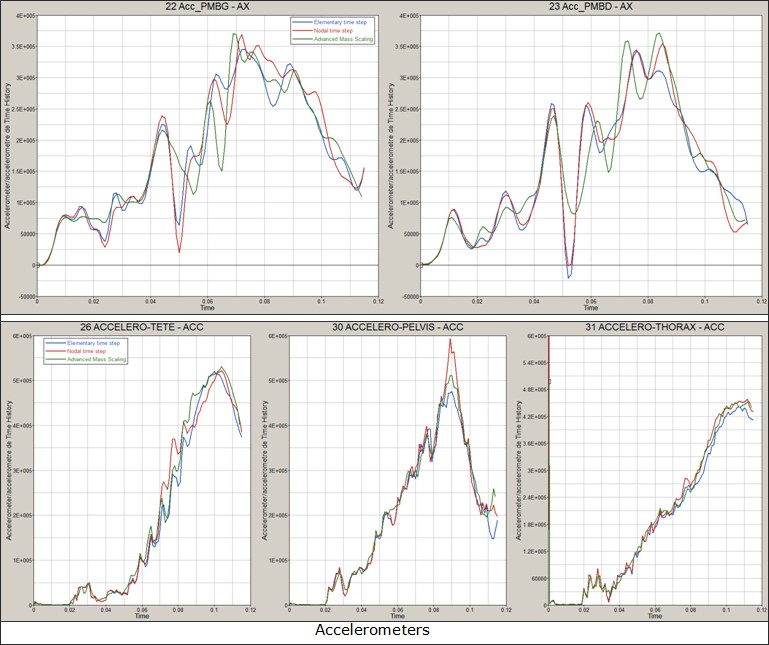

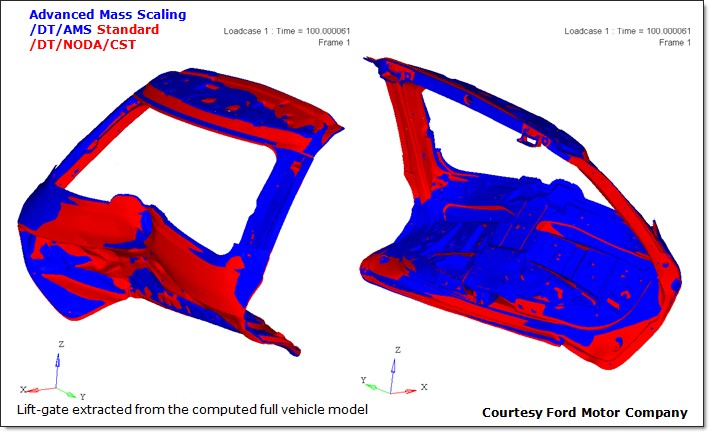

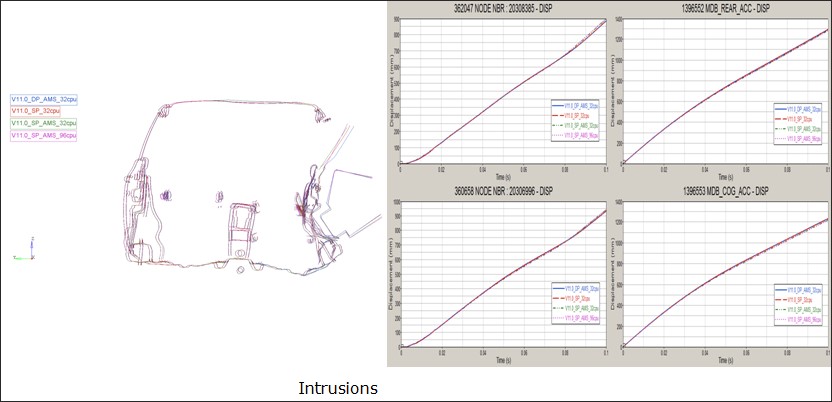

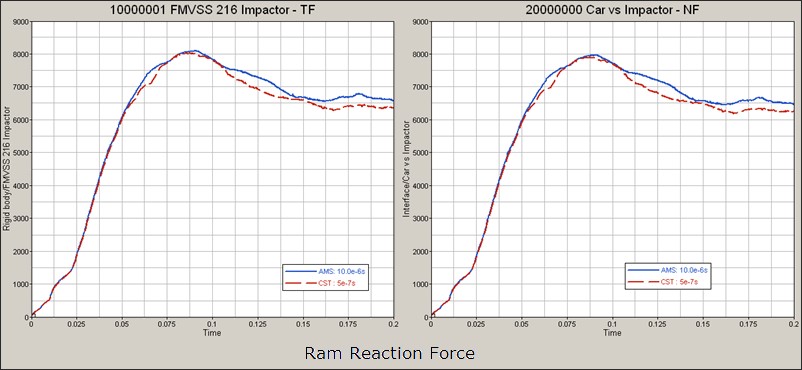

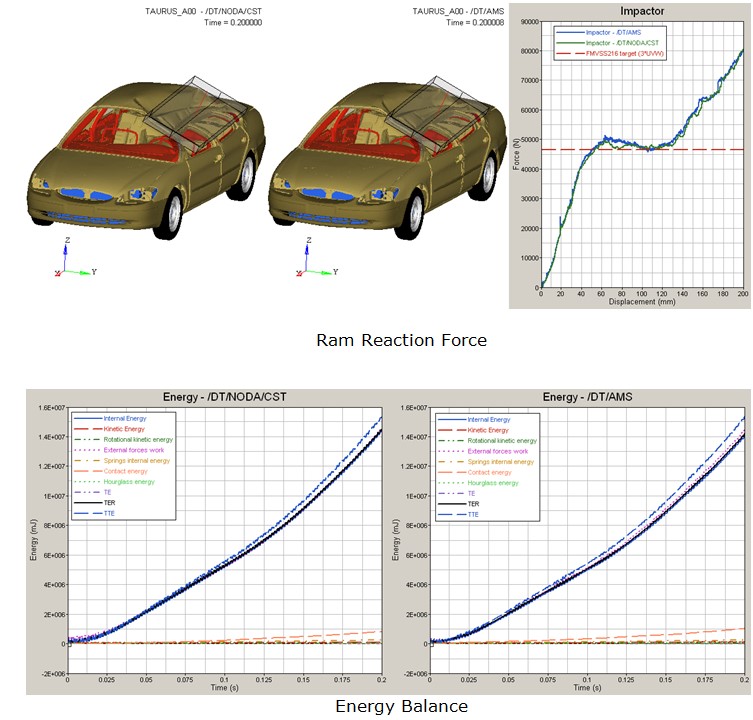

Расширенное массовое масштабирование (РММ)

Увеличьте скорость вычислений и поддерживайте точность

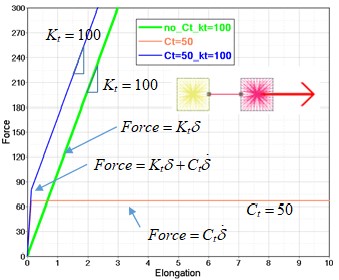

AMS (Advanced Mass Scaling) существенно экономит время вычислений за счет увеличения временного шага модели для явных вычислений. Это похоже на традиционное масштабирование массы, за исключением того, что добавленная масса не увеличивает поступательную кинетическую энергию системы.

Недиагональная матрица масс используется для увеличения шага по времени в каждой строке матрицы масс. Сосредоточенная масса M0 увеличивается с некоторым значением M, компенсируемым недиагональными членами, так что общая масса остается постоянной. 1 В отличие от традиционного массового масштабирования, AMS изменяет только высокие частоты и существенно не влияет на низкие частоты модели.

Преимущество AMS по сравнению с традиционным масштабированием массы, управляемым пользователем, заключается в том, что поступательная кинетическая энергия не увеличивается. Это позволяет увеличить шаг по времени до существенно более высоких значений по сравнению с традиционным массовым масштабированием без существенного влияния на качество результатов.

Поскольку AMS не изменяет глобальную массу даже на больших временных шагах, глобальный импульс узлов, на которые влияет AMS, сохраняется.

На больших временных шагах традиционные /DT/NODA/CST могут добавить к вычислениям значительную массу, что увеличивает поступательную кинетическую энергию.

У AMS есть вычислительные затраты, связанные с вычислением матрицы масс. Вычислительные затраты зависят от модели,

но для сильно нелинейной модели они могут составлять 50% от общих вычислительных затрат.

Таким образом, хотя стоимость цикла выросла, количество циклов расчета сокращается, за счет увеличенного шага по времени.

Например, при использовании шага по времени в 10 раз больше традиционного /DT/NODA/CST общее время расчета сократилось в 3 раза.

Следовательно, чтобы увидеть разумное сокращение затраченного времени, нужно в 10 раз рекомендуемой отправной точкой является временной шаг /DT/NODA/CST.

Вычислительная сходимость и точные результаты могут быть получены, если установить целевой временной шаг в 10–20 раз выше, чем при традиционном массовом масштабировании. В производственном моделировании можно использовать временной шаг, в 50 раз превышающий традиционный шаг массового масштабирования. Поскольку условие Куранта по-прежнему необходимо соблюдать, устойчивость модели должна быть достигнута с заданным шагом по времени для применения AMS.

Несколько модификаций модели могут помочь повысить ее устойчивость при большом временном шаге. Ниже приведены некоторые рекомендации и предложения, позволяющие обеспечить стабильность модели.

Примечание: Advanced Mass Scaling специфичен для PRADIOS.

Он является продвинутым, поскольку его можно применять ко всей

модели без ухудшения производительности вычислений и качества результатов.

Примечание: Advanced Mass Scaling специфичен для PRADIOS.

Он является продвинутым, поскольку его можно применять ко всей

модели без ухудшения производительности вычислений и качества результатов.

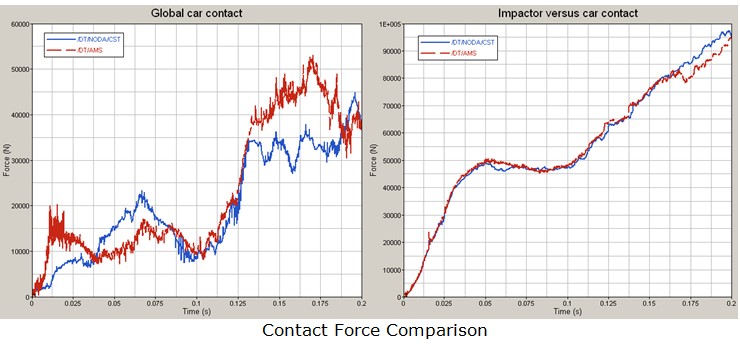

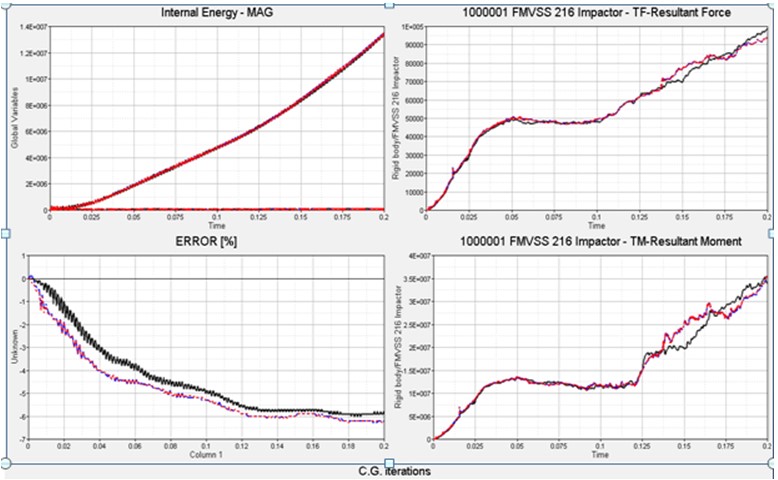

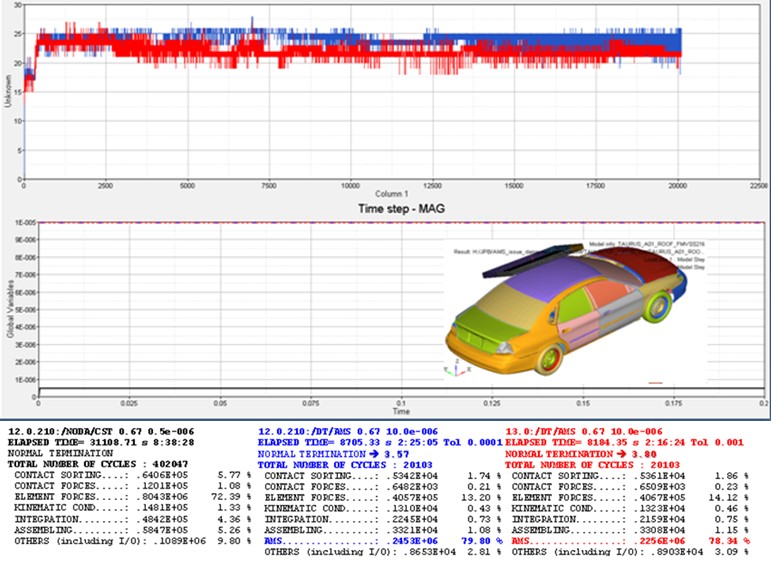

14.0 Новые функции AMS

Совместимость с RBE2 и RBE3

13.0 Новые функции AMS

Совместимость с движущимися жесткими стенами (

/RWALLс node_ID > 0)Исправлены фиксированные жесткие стены (

/RWALLс node_ID = 0 или пустым)Значение допуска по умолчанию изменено с 1E-4 на 1E-3 (Tol_AMS = 0 # 0,001)

Улучшены критерии сходимости сопряженного градиента (CG).

Оптимизирована матрица недиагональной добавленной массы.

Примечание: Допуск AMS был изменен, чтобы компенсировать

небольшую потерю производительности по времени вычислений из-за

вышеперечисленных улучшений, но это не должно повлиять на точность результатов.

Примечание: Допуск AMS был изменен, чтобы компенсировать

небольшую потерю производительности по времени вычислений из-за

вышеперечисленных улучшений, но это не должно повлиять на точность результатов.

Starter

Только ключевое слово

Только /AMS должен присутствовать, чтобы применить AMS либо к назначенной

группе деталей, либо ко всей модели, если за ним следует пустая строка (вход PRADIOS Starter).

ВНИМАНИЕ:

ВНИМАНИЕ: /DT/AMS является обязательным для ввода PRADIOS Engine,

за которым следует масштабный коэффициент и целевой увеличенный шаг времени для

активации AMS (PRADIOS Engine Input). Без /DT/AMS в файле Engine, /AMS в стартовом файле игнорируется.

HMPP / SPMD

Если для DOMDEC установлено значение 0, Starter по умолчанию указывает на 3 (многоуровневое разложение Kway).

Вплоть до версии 11.0.230, если применяется /AMS, DOMDEC необходимо вручную переключить на 5